لوله سیلندری که کاربرد فراوان آن در صنایع مختلف را در مطالب دیگر بررسی کردیم، یکی از راهکارهای مهم در صنایع مختلف برای انجام کارهای سنگین در محیطهای خورنده و نیز راه حلی برای اطمینان از کاهش اتلاف انرژی به شکلهای مختلف است حالا در این مطلب سراغ سیستم هیدرولیک میرویم.

جای تاسف است که بسیاری از نشتهایی که در سیستمهای هیدرولیکی شناسایی شدهاند باعث از بین بردن سود یک شرکت شدهاند. سودهای از دست رفته با مصرف انرژی غیر ضروری، کاهش عملکرد تجهیزات، کاهش قابلیت اطمینان، افزایش هزینههای ضایعات، افزایش هزینههای خانهداری و غیره.

حتی بعضا بیشتر نشتها مشخص نمیشوند، زیرا هیچ تاثیر قابل مشاهده از نشت تا زمانی که عملکرد سیستم به شدت تحت تأثیر قرار نگرفته است دیده نمیشود. تاثیرات سازنده این نشتها به طور معمول در حالت بدون برنامهریزی و مداخله آتشنشانی از بین میروند.

شناسایی و کنترل نشت سیستم هیدرولیک نیاز به یک رویکرد عمیق بر نگهداری و نظارت و ثبت اطلاعات بر اساس نظارت بر نشت در سیستمهای هیدرولیکی دارد. علاوه بر این، انجام تعمیرات اختصاصی و اصلاحاتی که با هدف اصلی کاهش نشتها انجام میشود، به همراه روش نظارت بر اثربخشی تعمیرات اضافه میکند.

این مقاله مرتبط را حتما بخوانید: کاربردهای لوله سیلندری یا سیلندرهای هیدرولیک

امروزه اکثر قریب به اتفاق سیستمهای هیدرولیکی نشتی دارند که برنامهریزی شده است. آنها با عملکردی خاص طراحی شدهاند و در بسیاری موارد توسط سازنده تجهیزات اصلی (OEM) به عنوان میزان نشت قابل قبول در شرایط عملیاتی مستند ثبت میشوند.

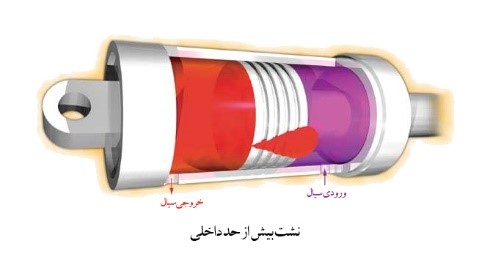

نشت داخلی برنامهریزی شده معمولاً حفره یا مسیرهای کوچکی است که به سیالات اجازه میدهد که از منطقه تحت فشار بالاتر سیستم به یک منطقه تحت فشار کمتر حرکت کرده تا سیستم روغن کاری، تمیز و خنک شود. این نشت داخلی برنامهریزی شده اجازه خروج سیال از مدار هیدرولیک را نمیدهد، بنابراین هیچ نشانهای از حضور آن وجود ندارد. متداولترین علت نشت بیش از حد داخلی، سایش سطوح اجزا در حین کار طبیعی است.

نشت همچنین میتواند ناشی از طراحی سیستم ضعیف، انتخاب نادرست قطعه، تحمل کنترل کیفیت پایین در هنگام تولید یک جزء و تعمیرات اساسی ناصحیح اجزای بازسازی شده باشد. عملکرد سیستم، قابلیت اطمینان و افزایش دمای کار اولین علائم بصری نشت بیش از حد داخلی است.

عمده افزایش مصرف برق درسیستمهای هیدرولیکی، نتیجه نشت داخلی در پمپها و موتورها است. این نشت نتیجه ترشح بیش از حد در مکانیزمهای پمپاژ پمپها و موتورها است که منجر به کاهش راندمان حجمی میشود. لغزش، یک اصطلاح معمول است که برای توصیف تلفات حجمی یک پمپ موتور به کار میرود. معمولاً وقتی انرژی ورودی یکسان یا بالاتر باقی بماند، مشخص میشود، مگر اینکه در مدار هیدرولیک کار کمتری انجام شود.

سیستم هیدرولیک

در سیلندرهای هیدرولیک، سیلندر، میله سیلندر یا خزش و عدم توانایی سیلندر برای نگه داشتن بار طراحی شده با افزایش نشت مشخص میشود. نشت بیش از حد نتیجهای است که سیالات با عبور از مهر و موم پیستون یا از طریق مهر و موم فرسوده یا بدنه استوانهای فرسوده ایجاد میکنند.

در شیر سوپاپ، ترشحات داخلی بیش از حد بین حلقه و بدنه دریچه باعث کاهش کنترل و پایداری مدارهای هیدرولیک و عملکرد آنها میشود. این از بین رفتن انرژی سودآور است و اجازه میدهد تا انرژی آزاد شده از طریق شیر سوپاپ، مجدداً به مخزن بازگردد.

ترمیم سوپاپها یا انحراف فنرهای سوپاپ با فنر ضعیف یا وضعیت باز شده میتواند تاثیر یکسانی بر از دست دادن انرژی سیال داشته و اجازه دهد تا سیال تحت فشار قرار گرفته و جریان کار مدار را دور بزند.

ویسکوزیته پایین سیالات یا گرمای بیش از حد (کاهش ویسکوزیته موثر یک سیال) نیز باعث افزایش میزان نشت میشود. این شکل نشت داخلی باعث کاهش کارایی سیستم و کاهش استحکام غشاء سیال شده و همین امر باعث سایش زودرس سطوح تجهیزات و تاثیر روی خاصیت سیال میشود.

سرانجام، همه این شرایط در عملکرد سیستم هیدرولیک و در نهایت سود شرکت تأثیر خواهد گذاشت. تشخیص نشت داخلی غیرمترقبه در بیشتر موارد به ابزارهای خاص برای بررسی محل و کمیت نشت وابسته است.

مشکلات مربوط به عملکرد یا عدم توانایی یک مدار در انجام عملکرد طراحی شده خود به طور معمول باعث میشود صنعتگران با نصب کنتور در مکانهای مختلف به تشخیص نشت بیش از حد ناشی از روزنه غیرقابل قبول در سطوح بپردازند.

بسیاری از شرکتها کنتورهای جریان را روی فاضلاب های پمپها و موتورها نصب میکنند تا مشخص شود چه موقع برای تعمیرات اساسی این قطعات قبل از اینکه به شدت تحت تأثیر قرار گیرند باید اقدام کرد. در سیستمهای موقعیت یابی خودکار بحرانی، هر دو شیر کنترل و سیلندرهای هیدرولیک میتوانند به آزمایش دورهای ویژه نیاز داشته باشند تا اطمینان حاصل شود که یک نشت قابل قبول حفظ شده است.

در این مرحله، کلیه مولفههایی که خارج از استانداردهای قابل قبول هستند، نیاز به یک تعمیرات اساسی دارند که حداقل استاندارد OEM حاصل شود. OEM ویسکوزیته بهینه عملیاتی را که مورد نیاز تجهیزات آنها برای انجام در پارامترهای طراحی است، معرفی میکند. در بسیاری از موارد، انتخاب یک سیال و حفظ دمای عملیاتی که به ویسکوزیته توصیه شده OEM می رسد بر عهده مصرفکننده نهایی میباشد.

باید به این امر توجه کنیم که سازماندهی، مدیریت و اجرای راهحلهای اصلاحی برای دستیابی به ثبات نشت بوده و مدیریت پایداری نشت سیستم هیدرولیک باعث کاهش مصرف انرژی، کاهش ضایعات، افزایش زمان، افزایش قابلیت اطمینان تجهیزات و افزایش سود شرکت میشود.

بدون نظر